Der Bausatz ist am 04.03.2021 nach nur drei Tagen Versandzeit angekommen. Damit ist nun alles da und der Bau kann beginnen. Zunächst ein paar Bilder von den Komponenten, die ich verbauen werde.

Da hatte der Zusteller etwas zu tun – ich habe nicht nachgewogen, aber das sind schon ein paar Kilo zu schleifen. Und es ist alles richtig gut verpackt und beschriftet. Erster Eindruck: Erstklassig!

Das Fahrwerk habe ich zuerst ausgepackt. Das ist nicht nur in Gramm das gewichtigste, sondern auch in Euro. Ganze 1.457€ kostet das Fahrwerksset in Verbindung mit den zugehörigen Electron ER-50 evo Komponenten. Alles sehr aufwändig gemacht und gut gefertigt. Erster Eindruck: Preis-Wert.

Für Krach und Qualm: Eine JetCat P180-NX, ein Grummania Schubrohr und eine emcotec Powersmoke 740HV. Es fehlen noch die obligatorischen Beuteltanks von Jens Pohle fuelbag.de.

Auch beim RC-Equipment kommen bewährte Komponenten zum Einsatz.

Auspacken

Das Auspacken eines Bausatzes ist immer eine spannende Sache. Im Fall der L-39 fallen maßgeblich zwei separat verpackte Stapel aus verschieden starken Balsaholz-Brettchen und mehrere Platten Pappelsperrholz als erstes ins Auge. Die darauf beinhaltenen Teile sind gelasert, nicht gefräst. Der Abbrand hält sich in Grenzen, die Konturen sind allesamt sehr scharf. Leider hat es der Laser bei den 10mm Balsa-Brettchen nicht durch geschafft. Der Heraustrennen dieser Teile ist daher recht mühsam.

Die Qualität der Hölzer ist größtenteils in Ordnung, alles ist plan.

Zusammen mit der Lieferung des Bausatzes erhält man von RC-Composit Zugang zu einer Dropbox mit Bildern vom Bau. Offenbar hat man jedoch Änderungen am Bausatz vorgenommen, denn die Teile auf den Bildern passen nicht immer mit denen zusammen, die man in Händen hält. Zumindest der inkludierte Plan scheint aktuell zu sein.

Eine klassische Bauanleitung sucht man vergebens.

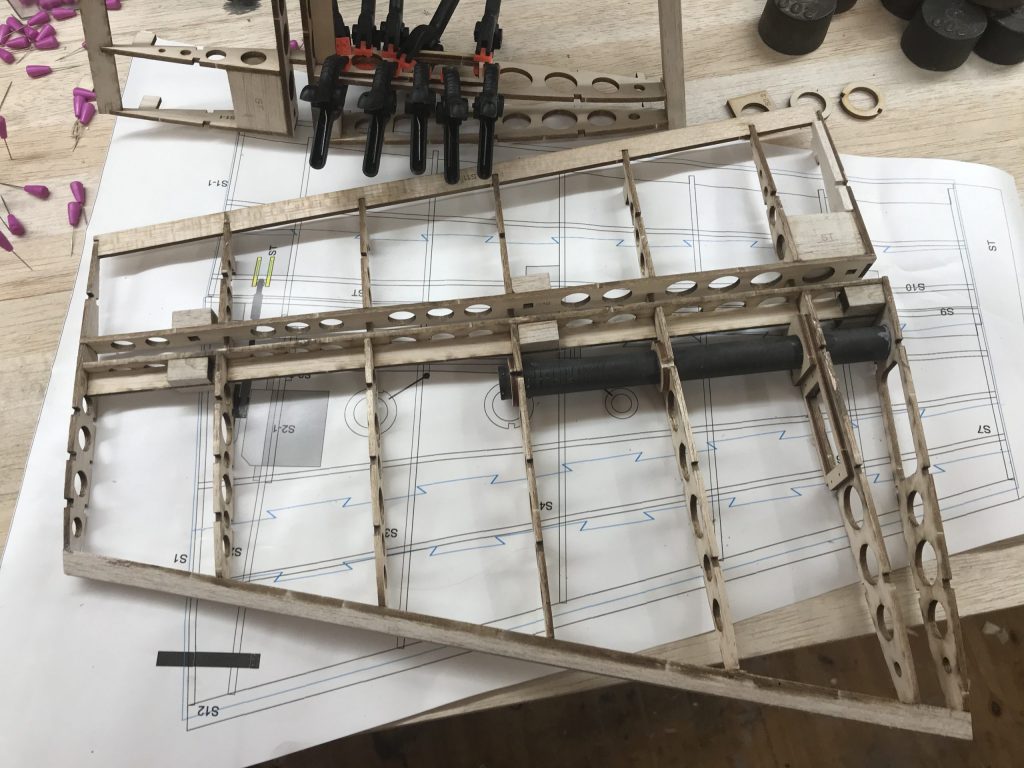

Höhenleitwerk

Ich habe beschlossen, mit dem Höhenleitwerk zu beginnen. Alles sehr unspektakulär…lediglich das Finden den Verstärkungsringe für die Steckung hat etwas gedauert.

Die Teile passen so gut zusammen, dass das Skelett mit Sekundenkleber verklebt werden kann. Die Steckung und andere neuralgische Stellen habe ich mit eingedicktem Harz geklebt.

Nachdem ich weder bei den gelieferten Teilen, noch auf den Bildern irgendwelche Hinweise für die Gurte in den Höhenleitwerken finden konnte, habe ich in Eigenregie 3x3mm CFK Rohre verwendet. Die sind schön leicht und dennoch stabil.

Gar nicht gefallen hat mir das Beplankungsmaterial. Das Balsaholz ist weder in Bezug auf die Stärke, noch auf die Härte selektiert. Auch passen die Konturen der einzelnen Teile nicht gut zusammen und zudem sind die dann so zusammengeklebten Beplankungsteile im Bereich der Nasenleiste für mein Empfinden zu kurz.

Wenn die Balsaholz-Beschaffung gerade nicht so schwierig wäre, hätte ich die Dinger neu gemacht. So gab’s eben nur eine intensive Behandlung mit dem Exzenterschleifer.

Nach dem Beplanken und dem Schleifen zeigt es sich: Definitiv macht es Sinn, die Beplankungsteile so weit zu verlängern, dass sie komplett über die Nasenleiste gehen. Das Schleifen der Nase geht dann sehr viel einfacher und führt zu besseren Ergebnissen. Beim linken Blatt hatte ich das nicht gemacht und musste die vermurkste Nasenleiste abhobeln und ein neues Stück ankleben. Rechts ging alles nach Plan – siehe Bild unten.

Auch das Seitenleitwerk ist rasch zusammengebaut. Komisch ist: Bei mir haben die Bohrungen für die Stiftscharniere nicht gepasst – die musste ich teilweise neu setzen. Auch habe ich entgegen des Plans kleine 10mm Balsakötzchen an den Bohrungsstellen zur Verstärkung eingesetzt.

Für die Aufnahme des Navigationslichts (Unilight, 7mm SLIM Navigationslicht, 2Wx2) an der Spitze des Seitenleitwerks habe ich ein kurzes Aluröhrchen mit 7mm Innendurchmesser gedreht. Der Draht auf dem Bild ist für’s spätere Einfädeln des Kabels drin.

Rumpf

Um mal etwas anderes zu sehen, habe ich zwischendurch mit dem Rumpf begonnen. Und hier konnte ich dann erneut erfahren, warum es zwischen den Holzbausätzen zum Teil so erhebliche Preisunterschiede gibt.

Die Qualität des Pappelsperrholzes ist dann doch nicht so toll, wie es der erste Eindruck glauben ließ. Zu verschmerzen, halten wird’s auch so. Was mich aber richtig genervt hat, war der Laserschnitt. Auch bei den teilweise recht filigranen Rumpfteilen waren viele Konturen nicht durchgeschnitten. Das Heraustrennen war somit sehr mühsam und manchmal ging – auch der Qualität des Holzes geschuldet – ein Teil kaputt. Alles in allem war also ein aus meiner Sicht hohes Maß an vermeidbarem, zusätzlichen Arbeitsaufwand nötig.

Vielleicht aufgrund meines Ärgers, oder aber auch wegen klassischer Unfähigkeit kam dann beim ersten Auffädeln der Spanten auf das 40x40mm Alu-Rohr die nächste Hürde ins Spiel: Irgendwie wollten die Teile nicht so recht zusammenpassen. Der vordere Rumpfabschnitt mit der Bugfahrwerksaufnahme war nicht kolinear mit dem Rest. Sicher mein Fehler. Die Erkenntnis half mir aber auch nicht wirklich weiter und auf Nachfrage beim Hersteller bekam ich lediglich die Anwort, dass die Teile „schlecht zusammengesetzt“ wären. Sehr hilfreich.

Ich weiß immer noch nicht, was ich falsch gemacht habe. Meine Lösung war dann entsprechend eher pragmatisch, statt vorgesehen: Ich habe den Ausbruch für die Aluführung an einem Spant einfach ein wenig nachbearbeitet.

Wer gerne puzzelt und Spaß daran hat, den korrekten Zusammenbau empirisch zu ermitteln, hat mit dem Bausatz definitiv einen mächtigen Spaß. Für mich trifft das nicht zu – ich hab‘ am liebsten für die komplexeren Stellen ein paar Hinweise, Bilder und/oder zumindest einen korrekten Plan. Der beigelegte 1:1 Plan stammt ganz offenbar vor einer anderen (älteren?) Version des Bausatzes und ist daher nur bedingt hilfreich.

Entsprechend hat das Rumpf-Rätsel auch etwas länger gedauert – aber ich denke, bislang habe ich wohl alles so gemacht, wie es der Konstrukteur ausgeknobelt hat. Apropos Ausknobeln: Mit jedem Baufortschritt wächst der Zweifel, dass ich nach der Komplettierung noch das Schubrohr rein bekomme.

Ausprobieren kann ich das schlußendlich erst, wenn ich das Alurohr entfernt habe. Es bleibt also bis zum Schluß spannend.

Als nächstes kam die Turbinenhalterung an die Reihe. Dafür habe ich nichts neues gefräst, sondern einfach Abfallholz aus dem Bausatz verwendet.

Die Wartungsklappe für die Turbine kommt auf die Rumpfunterseite. Ich habe dafür schon mal einen passenden Rohling vorbereitet. Eine Lage Balsa 1.5mm, eine Lage 60iger CFK und dann nochmals eine Lage 1.5mm Balsa. Final angepasst wird die Platte nach dem Beplanken des Rumpfs.

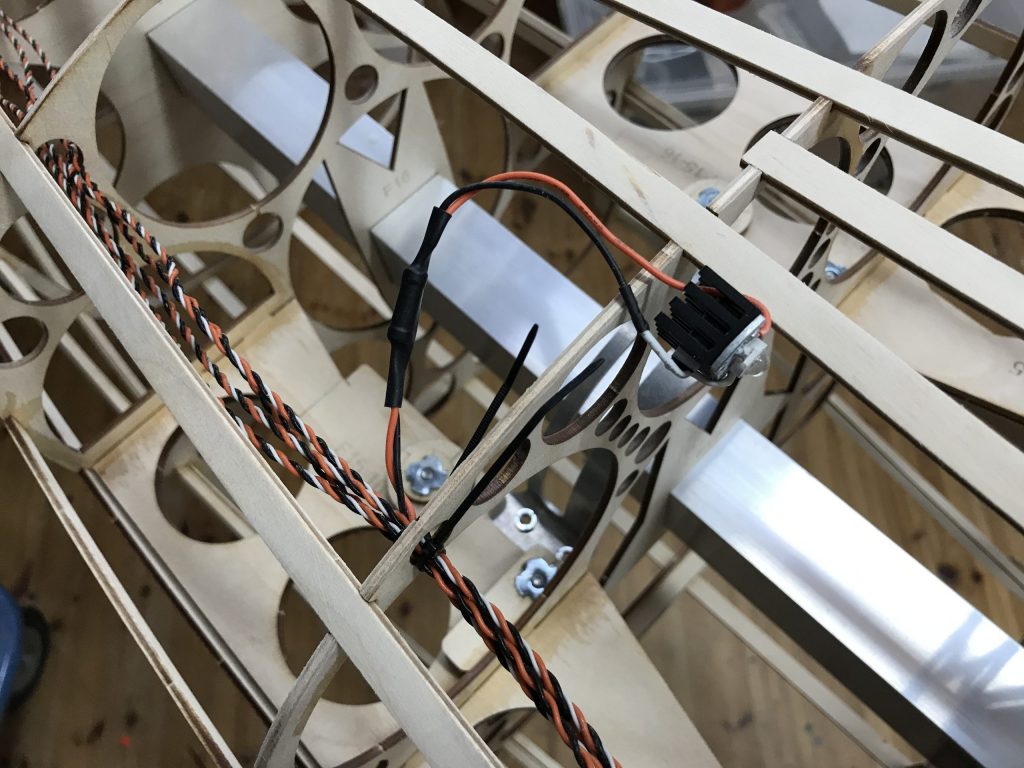

Die Kabel für die Leitwerk-Servos und die Beleuchtung habe ich auch gleich eingezogen. Wegen Gewicht und Temperaturbeständigkeit habe ich mich für Teflonkabel von unilight.at entschieden. Die Halter für die Stecker und Buchsen habe ich auf dem FDM 3D Drucker gedruckt.

Mit den Flächen habe ich dann auch mal losgelegt.

Und während ich auf die Lieferung der notwendigen 3×3 Balsaleisten warte, habe ich mir die Beleuchtung in den Tipptanks vorgenommen. Zunächst habe ich mir mit dem FDM Drucker eine Schablone für das Abtrennen der Spitze gedruckt. Beim Abtrennen fiel auf, das die beiden Schalen ziemlich schlecht verklebt sind – die abgetrennte Nase zerfiel gleich in zwei Teile.

Den eigentliche Lampeneinsatz habe ich dann mit ABS-ählichem Material mit den SLA Drucker gedruckt. Die Halterungen sind zwar recht schwer, passen aber dafür auch gut. Den Scheinwerfer selbst hält ein O-Ring im gedruckten Teil. Damit dürfte es keine thermischen Probleme geben.

Die Kappen für die Landescheinwerfen sind von Gromotec (Verglasung für Scheinwerfer L39).

Auch die Akkus habe ich gleich gebraten: 2s2p Sony US18650VTC5 für den RC-Stromversorgung und 3s2p US18650VTC5 für die Turbine.

Die Akkus kommen in CFK/GFK Halterungen, die im Rumpf per Steck-Schraubverbindung fixiert werden.

Nachdem fuelbag.de momentan nicht liefern kann, habe ich alternativ bei Norbert Trost bestellt. Die Tanks von Norbert sind im Aufbau sehr ähnlich und machen einen sehr guten Eindruck. Die Befestigung erfolgt – wie auch bei den Tanks von Jens Pohle – in seitlichen Taschen mit CFK-Rohren.

Ins Modell kommen zwei dieser Tanks – einer für die Versorgung der Turbine mit etwa 4,2 Litern Fassungsvermögen und ein weiterer mit 0,7 Litern für den Smoker.

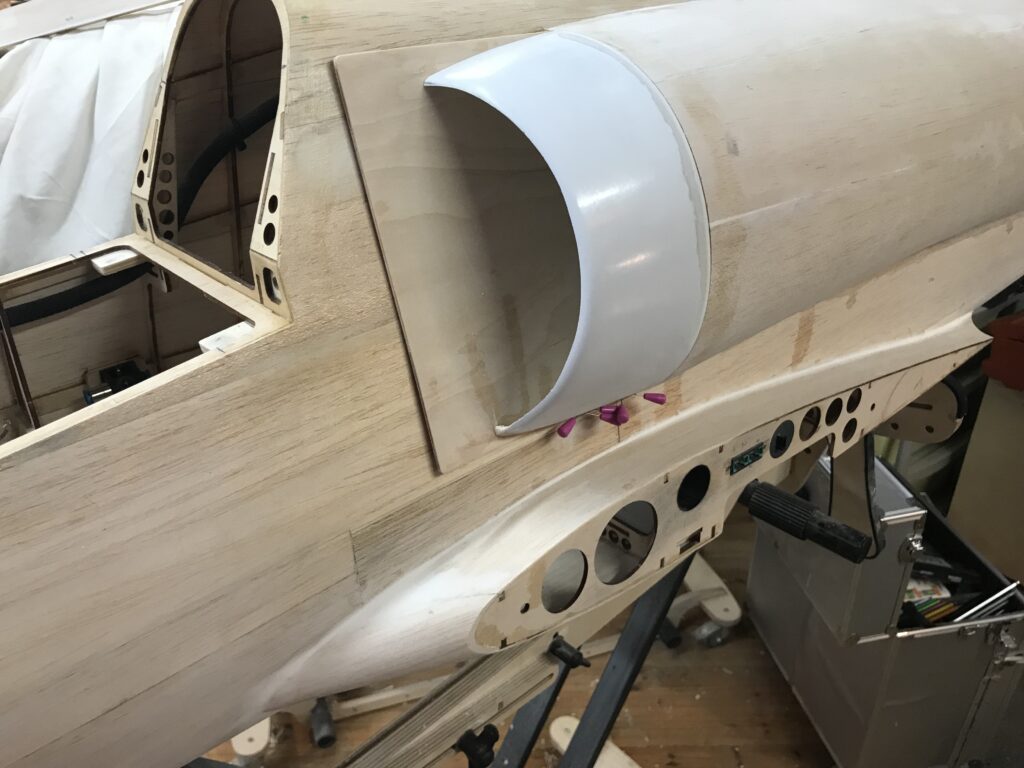

Um die beste Position für den jeweiligen Tank zu ermitteln, habe ich zunächst die GFK-Luftführungen eingeklebt. Die Teile sind leicht, sauber verbaut und passen recht gut in die Spanten.

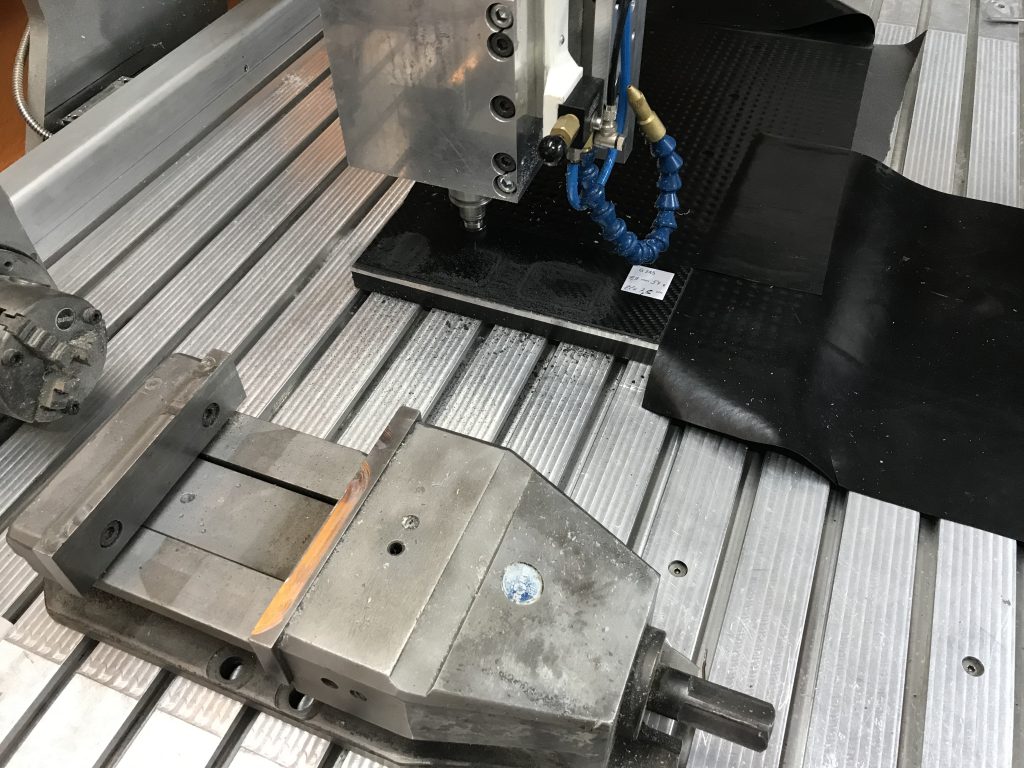

Die Halterungen für die 6mm CFK-Röhrchen habe ich aus 4mm Birkensperrholz gefräst. Die Röhrchen selbst haben stirnseitig aus 7075 Alu gedrehte Beschläge bekommen – diese erlauben eine einfache Befestigung mit M3 Schrauben.

Weiter geht’s mit der Beplankung der Rumpfunterseite. Die notwendigen Teile können anhand eines digitalen Plans (TIF-Datei) gut identifiziert werden. Genaue Angaben – wie beispielsweise zur besten Reihenfolge – werden allerdings an keiner Stelle gemacht. Also ist auch hier wieder Puzzeln und Ausprobieren angesagt.

Und auch hier erschweren unterschiedlich starke und verschieden harte Balsabretter die Arbeit ungemein. Irgendwie und mit reichlich Leichtspachtel ist das Ergebnis am Ende einigermaßen ok.

Interessanter Fakt: Der Konstrukteur hat den Zugang zur Turbine von unten vorgesehen. Das ist sicher einfacher zu realisieren, als ein Zugang oben…aber ob das so auch sinnvoll ist, weiß ich nicht so richtig.

Zur hinteren Abstützung des Schubrohrs habe ich einen Ring aus GFK gefräst und eingeklebt.

Die Klappe für das Bugfahrwerk habe ich mit einer Lage CFK versteift. Apropos Bugfahwerk: Ich hatte ja zum Bausatz gleich das empfohlene Fahrwerk mitbestellt. Komisch ist, dass es dafür weder im Plan Angaben zum Einbau/zur Position gibt, noch beim Bausatz irgend etwas dafür vorbereitet ist.

Bei den Flächen ist das relativ unproblematisch, beim Rumpf aber mächtig ärgerlich. Wieder ist (aus meiner Sicht völlig unnötiges) aufwändiges Ausprobieren und Fummeln angesagt.

Genervt ging’s deshalb zwischendurch wieder an die Flächen.

Auch hier wären ein paar Hinweise zum optimalen Bauablauf hilfreich gewesen. Erneut richtig anstrengend war dann das Thema Anlenkungen für Querruder und Klappen. Man findet auf dem Bauplan nicht wirklich Angaben zur Positionierung der Ruderhörner…oder zumindest zu den empfohlenen Ausschlägen der Ruder.

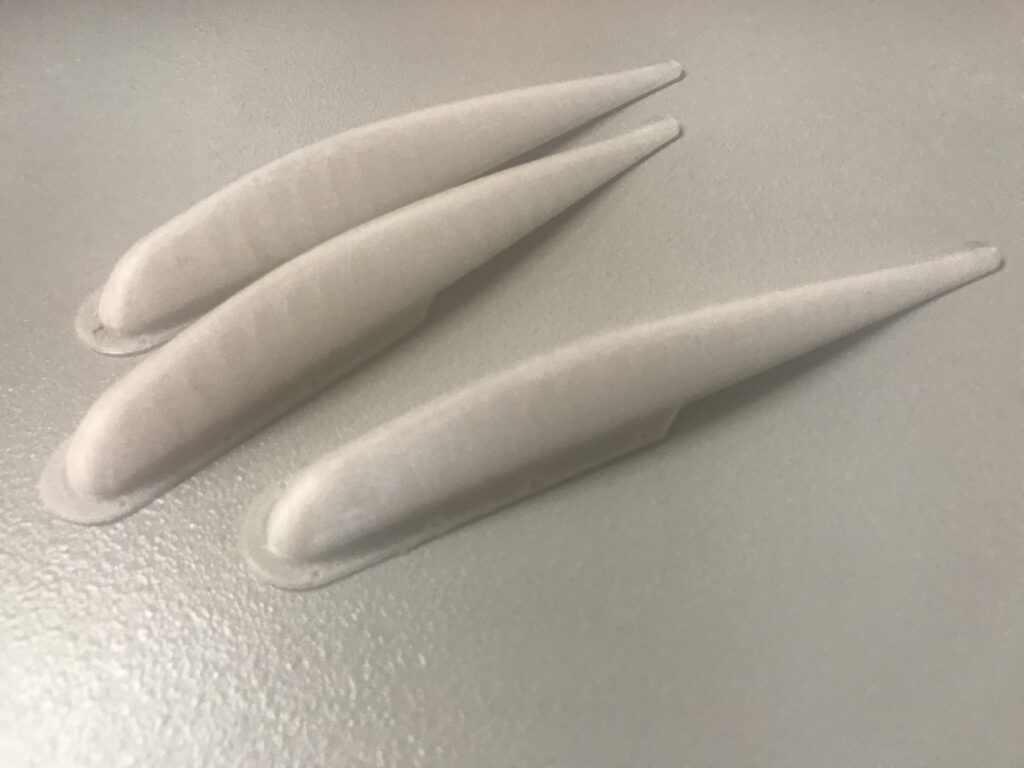

Das Anpassen der Keulen war die nächste (kleinere) Herausforderung. Das angeformte Profil passt nicht so richtig zum Profil an der Fläche und eine Markierung zur Ausrichtung in Flugrichtigung gibt es auch nicht.

Ich habe die Keulen nicht abnehmbar gemacht, sondern fest angeklebt.

Bei der Arbeit an den Flächen fällt auf, dass man vorsichtig „anfassen“ muss – die Beplankung bricht recht schnell. Auch nach dem Beglasen, das ich mit 50er Gewebe erledigt habe.

Die sonst so verhasste Arbeit an der Kabinenhaube hat nun tatsächlich Spaß gemacht. Im mittleren Bereich und ganz hinten habe ich Magnete und kleine Führungen eingebaut – der Haubenrahmen sitzt so fix und nix wackelt und klappert. Die eigentliche Verriegelung ist selbstgefummelt und kommt größtenteils aus dem 3D-Drucker. Das Bild unten zeigt den Prototyp, die finale Version mache ich nach dem Lackieren.

Der Haubenrohling hat ein paar Fehlstellen (wellige Bereiche, sowie kreisrunde Vertiefungen). Nix Wildes, sehr pingelige Modellbauer dürften wohl aber reklamieren. Das Anpassen selbst gelingt mit Schablone für den vorderen Bereich und schrittweisem Zuschneiden recht gut.

Verklebt wird die Haube mit dem Rahmen erst später.

Ein „Scale“-Cockpit ist momentan nicht geplant – kann aber noch kommen. Zunächst lackiere ich den Innenraum einfach mal grau (Fenstergrau RAL 7040 stumpfmatt). Vorne kommt deshalb im Bereich der Haube schon jetzt eine Lage 50er Gewebe drauf. Ich nehme dafür übrigens ganz klassisch dünnflüssiges Harz.

Nebenbei versuche ich noch, den Spalt zwischen Rumpf und Haube zu optimieren – deshalb die Klammern im Bild, die halten einen Streifen dünnes Balsa während der Klebstoff trocknet.

Beim Einbau des Bugfahrwerks war erneut Eigenregie gefragt. Der Bauplan zeigt weder Position der Kulisse, noch irgendwelche anderen Details. Im Forum und dem Bildersatz des Herstellers sind allenfalls ein paar Anregungen zu holen. Auf den Bildern sieht’s ganz danach aus, als ob auch der Hersteller das Fahrwerk nach dem Bau des Rumpfes irgendwie reingefrickelt hat. Naja…und genau so habe ich’s dann auch gemacht 🙂

Gefrickel war auch das Anbringen der GFK-Lufteinlässe. In Ermangelung von Angaben im Bauplan habe ich auch hier improvisiert. Irritiert hat mich die Tatsache, das weder Form, noch Länge der Teile (zu kurz) zu denen des Spantes passen, an welchen angeklebt werden soll. Ich habe einfach mit Balsa angestückelt.

Nebenbei durften Drucker und Fräse noch Teile machen: Halterungen für die FESTO Kugelhähne, sowie die gefakten Anlenkungsabdeckungen für die Landeklappen.

Ganz vergessen hatte ich die Befestigung des Seitenruders – also schnell nachgeholt: Kern ist ein gedrehtes Aluteil mit Senkung und M4 Gewinde. Auf dieses Teil kommt eine passende Balsaronde, damit die Kontur passend zur Dämpfungsfläche absatzfrei geschliffen werden kann.

Die M4-Schraube ist am Ende auf 3mm abgedreht. Dieses Ende greift einfach in eine entsprechende Bohrung in der Steckung.

Natürlich bin auch ich Opfer der deutschen Spaltmaß-Zwangsstörung. Und nachdem ich es nicht geschafft habe, dieser beim Bau Rechnung zu tragen, musste ich entsprechend nachträglich korrigieren – mit einer Glashohlkugel-Harzmischung.

Auch die Arretierung für die Höhenleitwerke hab ich dann gleich mal gebastelt: Ein Alu-Drehteil mit M3 Gewinde und eine mit PA12CF20 gedruckte Halterung. Der Rest, bzw. das Prinzip gleich wie beim Seitenleitwerk.

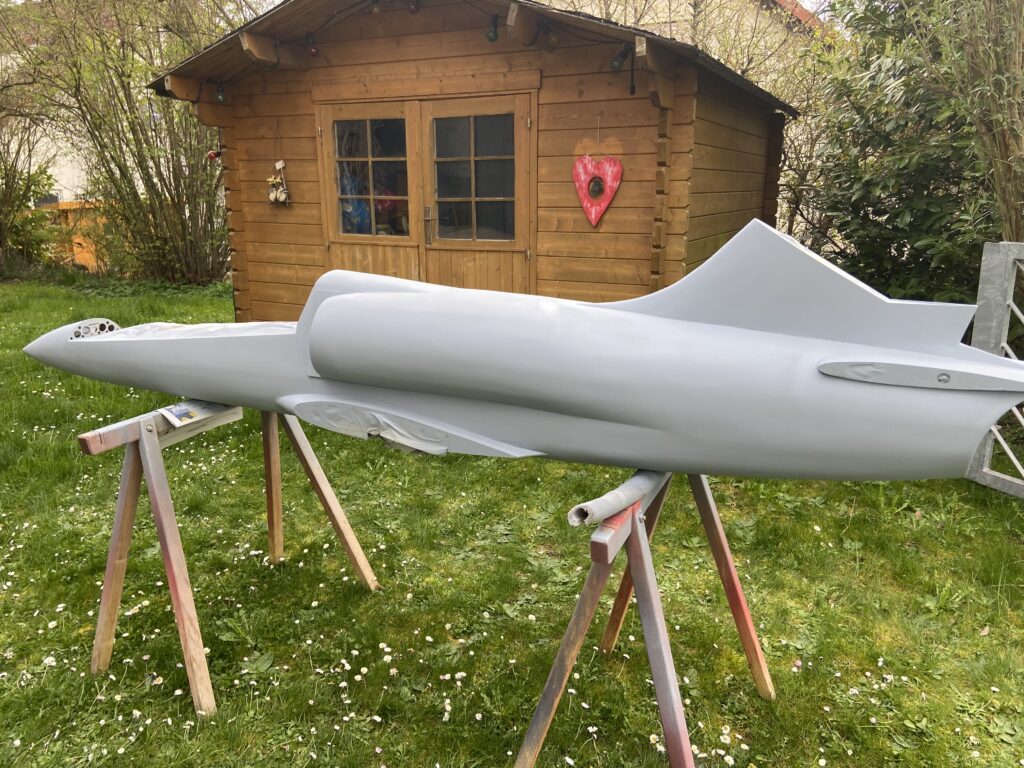

Nach dem Einkleben ging es dann zum ersten Mal auf die Waage: Das rohbaufertige HLW wiegt zusammen etwa 400g.

Um möglichst wenig Gewicht mit der Lackierung zu produzieren, habe ich alle beglasten tragenden Teile zunächst mit 1K-Feinspachtel bearbeitet und erst dann mit 2K-Spritzfüller gefüllert. Bei diesem Modell mit grauen Füller, da ich mir dann die separate Lackierung der Innenräume in/an den Ruderspalten spare.

Um einen ersten Eindruck zu bekommen, habe ich vorab das Leitwerk bunt gemacht. Auch probiert habe ich die Applikation von Nieten-Imitaten mittels Weißleim-Pünktchen und auch gleich mal ein mehr oder weniger dezentes Weathering. Scale muss dabei nicht sein, es geht nur um etwas „Lebendigkeit“ in der Wirkung.

Und so sah’s dann vor dem Klarlack aus. Die Decals sind Naßschiebebilder, mit dem Tintenstrahldrucker selbst gedruckt. Trotz Mr. Mark Softer leider mit relativ starkem Silbereffekt. Erfahrungsgemäß sollte der mit/nach dem Klarlack verschwinden.

Nebenbei ging es an der Kabinenhaube weiter. Verklebt habe ich das Ding mit Pacer Canopy Glue und Harz.

Die Haube wurde dann gleich noch gefillert und komplett lackierfertig gemacht.

Anders als bei den Flächen habe ich den Rumpf nach dem Beglasen nicht mit 1-K Spachtel bearbeitet, sondern mit einer Talkum-Parkettlack Mischung. Das Zeug lässt sich besser schleifen, was am Rumpf von Vorteil ist.

Die Flächen haben nach dem Feinschliff wie die Leitwerke auch ein paar Weißleim-Nieten bekommen. Auch hier ohne Anspruch auf Vorbildtreue.

Die finalen Scharnier-Abdeckungen habe ich mit dem FDM 3D-Drucker aus CFK-verstärktem PA12 gedruckt. Die Dinger sind damit nicht nur leicht und stabil, sondern auch relativ einfach zu finishen.

Auch der Rumpf bekommt ein paar Nieten- und auch Klappen-Imitate.